Bridge Repair

橋梁補修事業部(支承防錆)

NETIS登録番号:KK-090023-A(掲載終了)

About

金属溶射(支承防錆)とは防錆防食溶射皮膜の高耐久性能により

「橋梁の長寿命化」を実現します

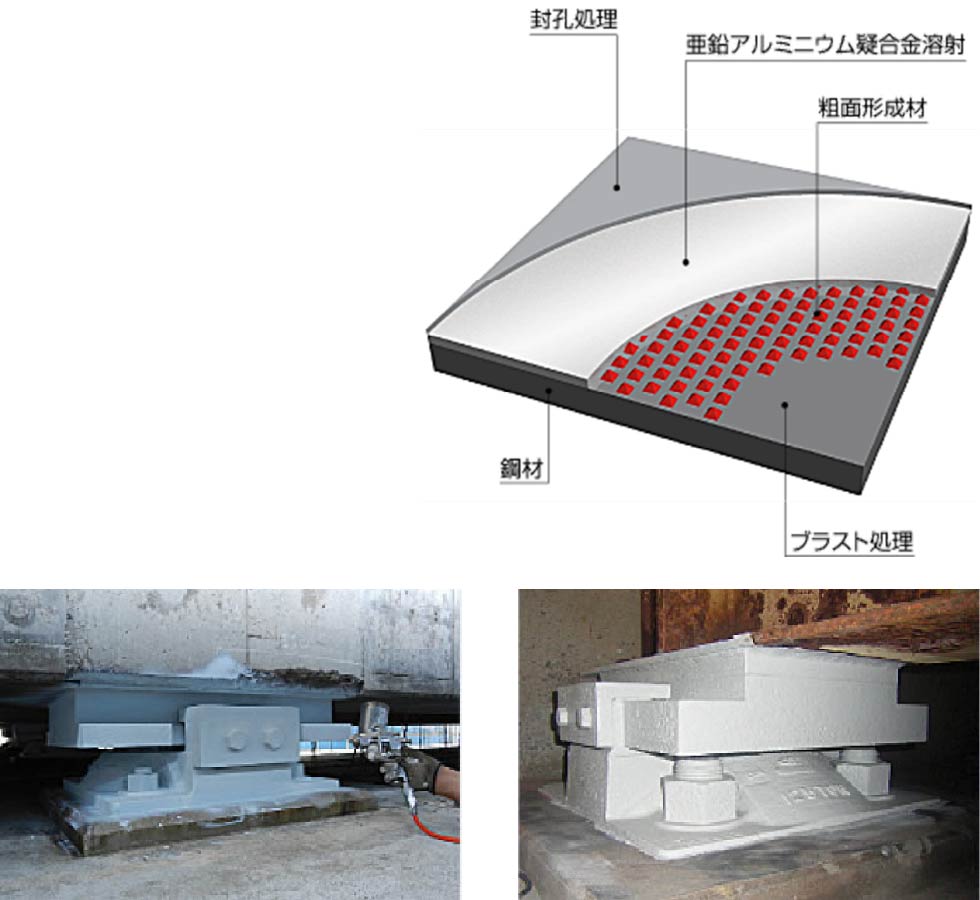

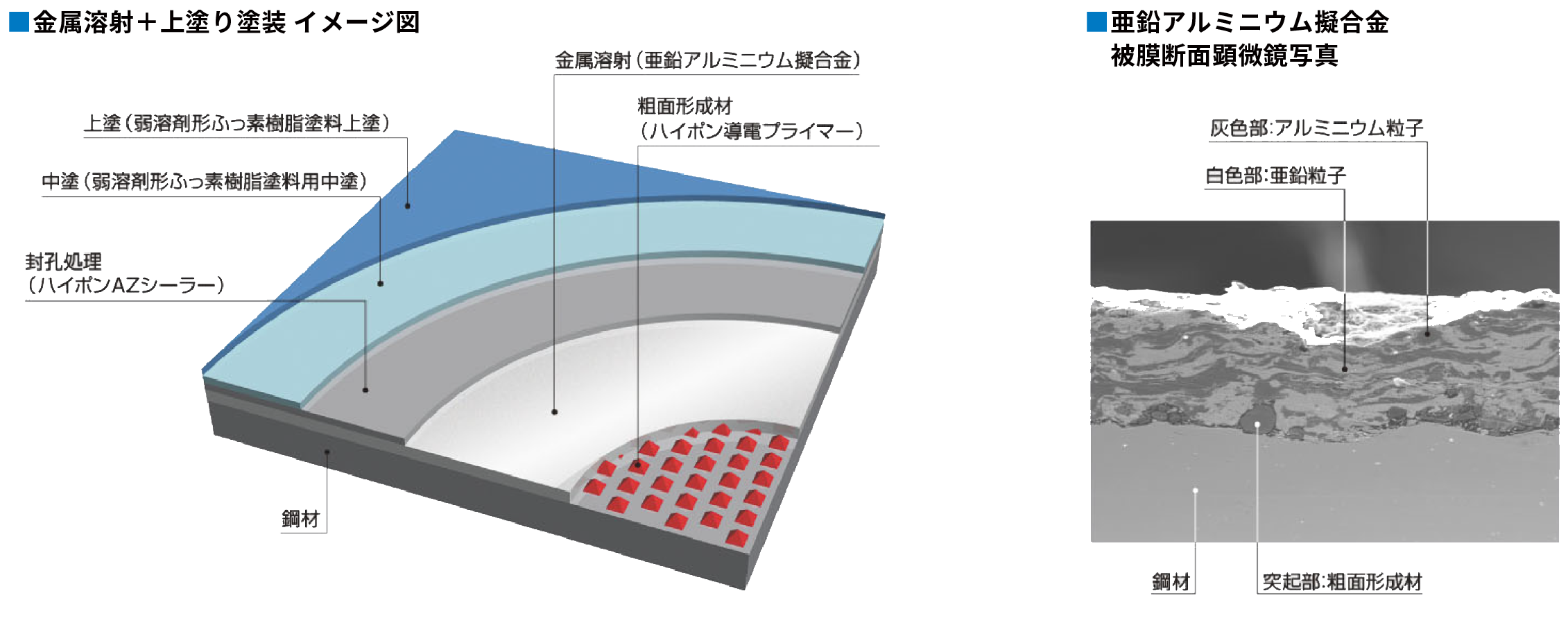

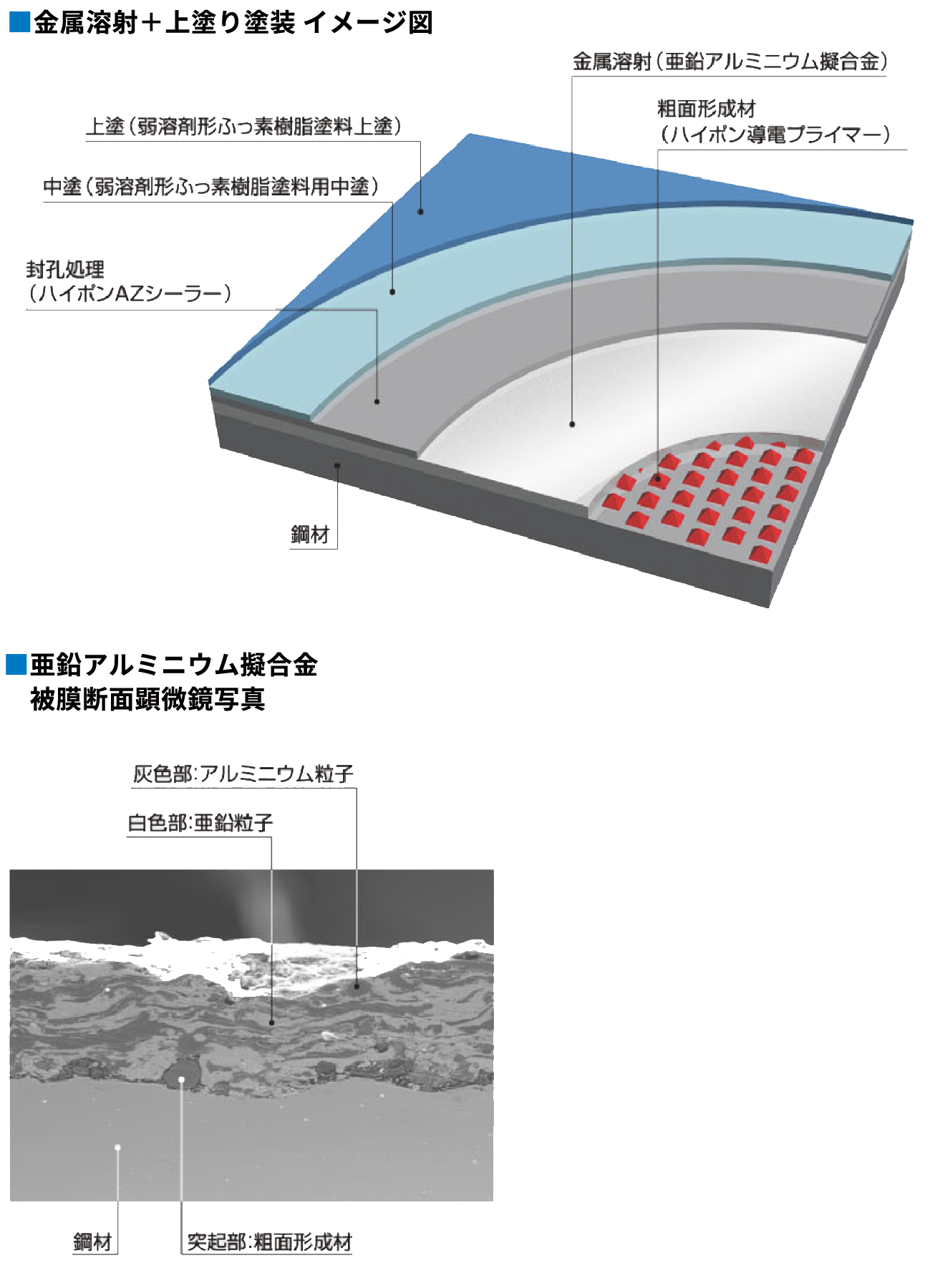

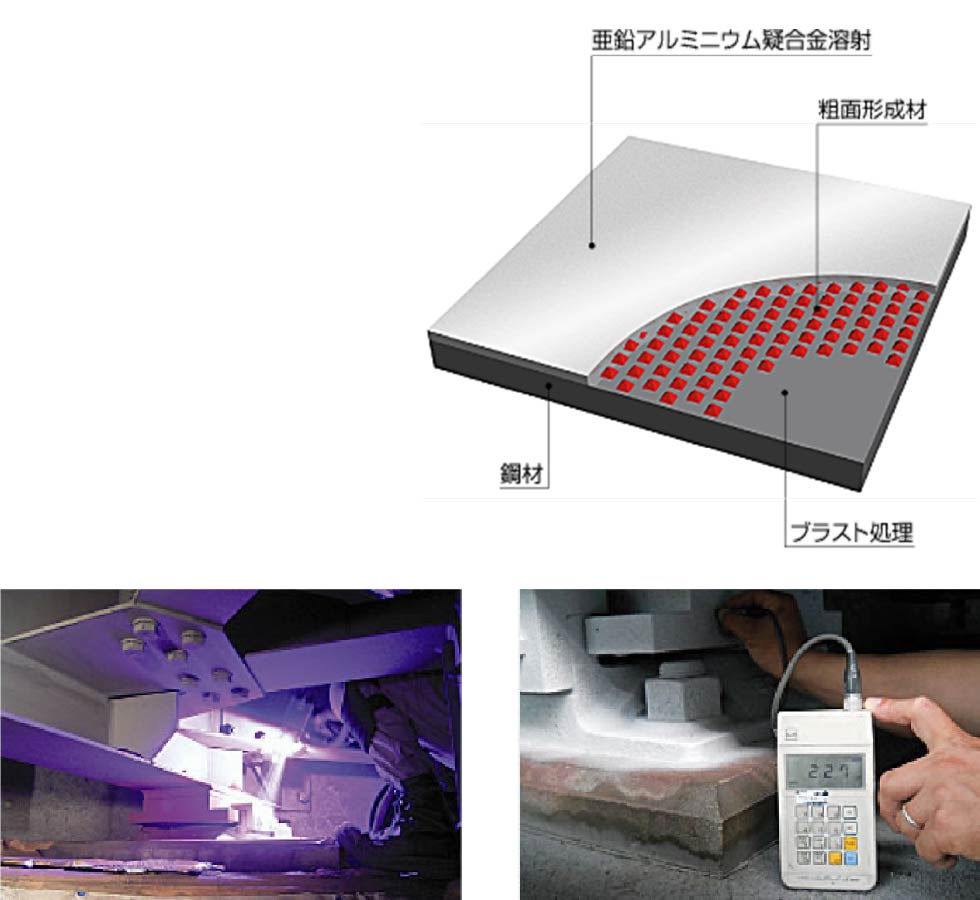

金属溶射とは、鋼材の表面を被覆する亜鉛、アルミニウム、亜鉛・アルミニウム合金、アルミニウム・マグネシウム合金などのコーティング材料を、加熱によって溶融させ、微粒子状にして加速し対象鋼部材の表面に衝突させ、偏平に潰れた粒子を凝固・堆積させることよって防食皮膜を形成する技術です。 支承補修に防錆防食溶射を用いることで、従来行われてきた塗装による防錆処理以上の耐久性を実現します。支承防錆は鋼製支承の腐食を防ぎ、橋梁長寿命化の一助となる技術です。

金属溶射+上塗り塗装

Merit

金属溶射(支承防錆)の特長-

特長1

溶射温度

鋼材の厚みや大きさ等の条件にもよりますが、従来高温が必要であった溶射温度が20〜70℃くらいに低くなり、熱による悪影響がほとんどなくなりました。

-

特長2

溶射作業の

現場対応性小型溶射機でも対応できる作業量であれば、搬入・搬出は小型車でも可能です。また場内小運搬等も一人で可能なため、上下左右の小回り性が大幅にアップし、コスト低減を実現しました。

-

特長3

溶射金属の

防食性能アルミニウムと亜鉛を同時に溶射するアルミ/亜鉛擬合金溶射です。多くの促進試験の結果では防食性能が大幅にアップしています。

-

特長4

封孔材選定と

性能①溶射皮膜によく浸透し、②溶射皮膜の付着性低下を防ぎ、③溶射金属の内部からの酸化反応を抑え、④溶射皮膜の異常消耗を防ぎ、⑤ほとんどの上塗り材との付着性もOKの「ハイボンAZシーラー」を開発。

-

特長5

上塗りの選定

封孔材「ハイボンAZシーラー」は従来からのフッ素系、ウレタン系、シリコン系、エポキシ系などのシステムへの適用も可能です。

Case

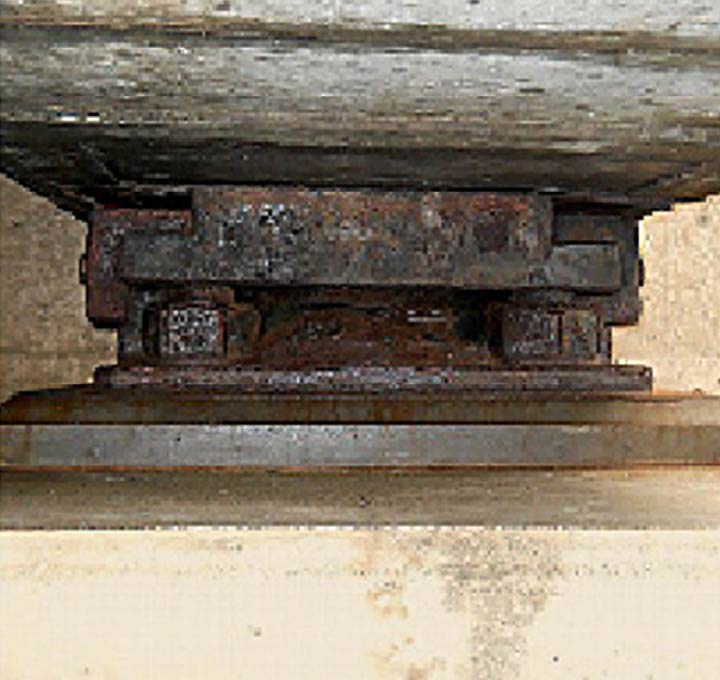

金属溶射(支承防錆)の使用実例支承部(桁端部)施工例

支承補修に防錆防食溶射を用いることで、従来行われてきた塗装による防錆処理以上の耐久性を実現します。支承防錆は鋼製支承の腐食を防ぎ、橋梁長寿命化の一助となる技術です。

支承が設置される橋桁端部は狭あいな空間で風抜けが悪く、湿潤で鋼製部材が腐食しやすい部位であることが報告されています。特に、冬季に凍結防止剤が散布される地域では、塩分を含んだ水分が桁継ぎ目などから漏れ、橋台や橋脚に滞留するため支承部や桁端部鋼材の腐食が、他の部位に比べ進行しやすく、鋼材腐食による断面欠損、機能消失は部材取り替えや大がかりな補修補強を余儀なくされる重要な問題とされています。

Procedure

金属溶射(支承防錆)の施工手順-

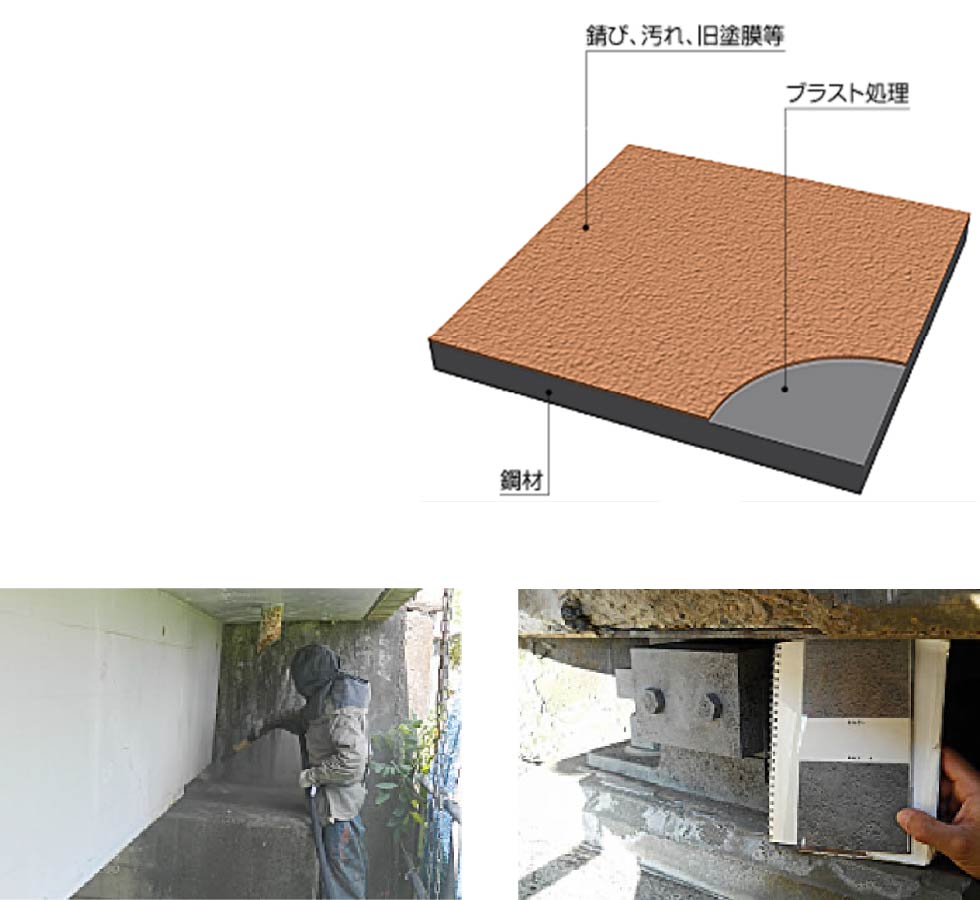

手順1

素地調整

- ◯支承鋼材面の錆び、旧塗膜、汚れなどをブラスト処理(1種ケレン)により除去する。

- ◯ブラスト処理程度はISO8501-1 Sa2 1/2同等以上とする

-

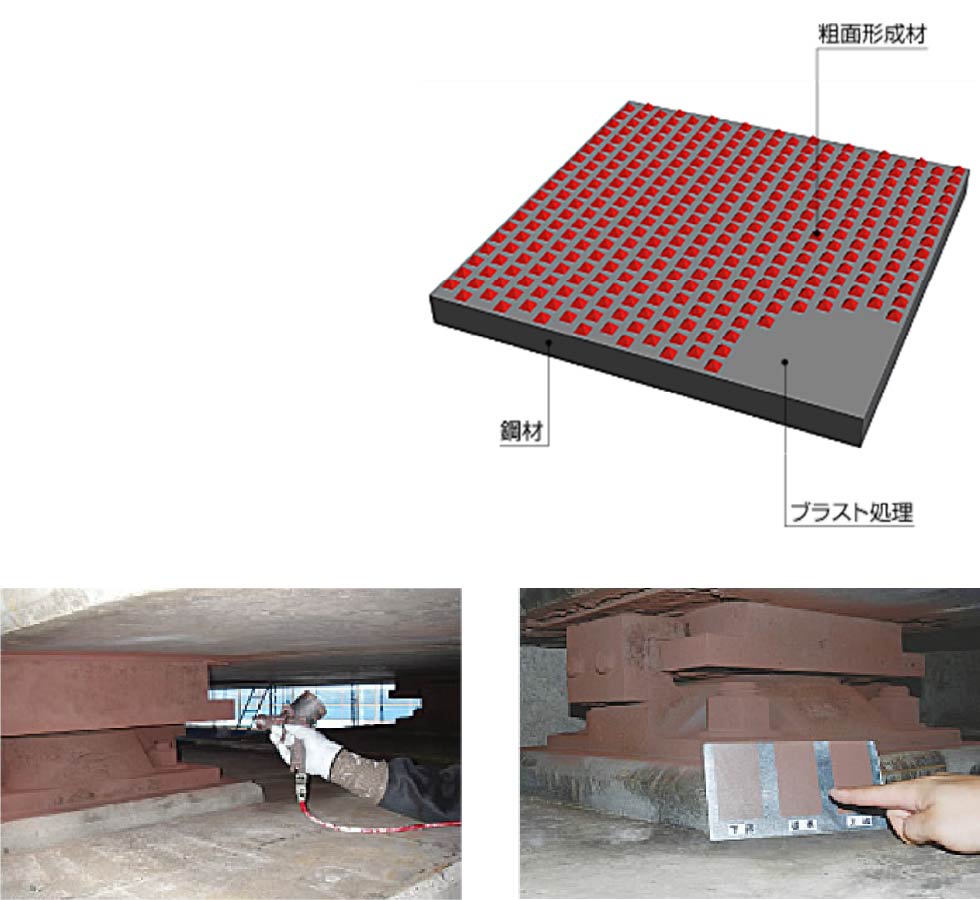

手順2

粗面化処理

- ◯粗面化処理は素地調整後4時間以内に行う。

- ◯エアースプレーガンを使用し、粗面形成材を塗付する。

- ◯標準使用量:エアースプレー110g/㎡

-

手順3

金属溶射

- ◯金属溶射は粗面化処理後16時間~3日以内に行う。

- ◯専用溶射機により、亜鉛アルミニウム疑合金を溶射する。

- ◯標準使用量: 亜鉛 630g/㎡ アルミニウム 250g/㎡(最低膜厚100μm)

-

手順4

封孔処理

- ◯封孔処理は金属溶射完了後24時間以内に行う。

- ◯刷毛・ローラー、スプレー等の塗装器具により、封孔処理剤を溶射被膜に含浸させるよう塗付する。

- ◯標準使用量:はけ・ローラー 360g/㎡ スプレー 430g/㎡